카트는 현재 비어 있습니다..

플랫폼 레이저 튜브 절단기는 높은 정밀도와 효율성으로 튜브 가공 산업의 핵심 장비가되었습니다. 스테인레스 스틸, 탄소강, 알루미늄 합금 및 기타 파이프의 절단, 홈 및 드릴링을 쉽게 처리 할 수 있습니다. 표준화 된 작동 절차를 마스터하면 정밀도 및 연장 된 장비 수명이 보장됩니다. 주류 광섬유 플랫폼 레이저 튜브 절단기에 적합한 다음 단계별 가이드는 초보자에게도 빠르고 쉽습니다.

1. 예비 준비: 파이프 및 장비 검증

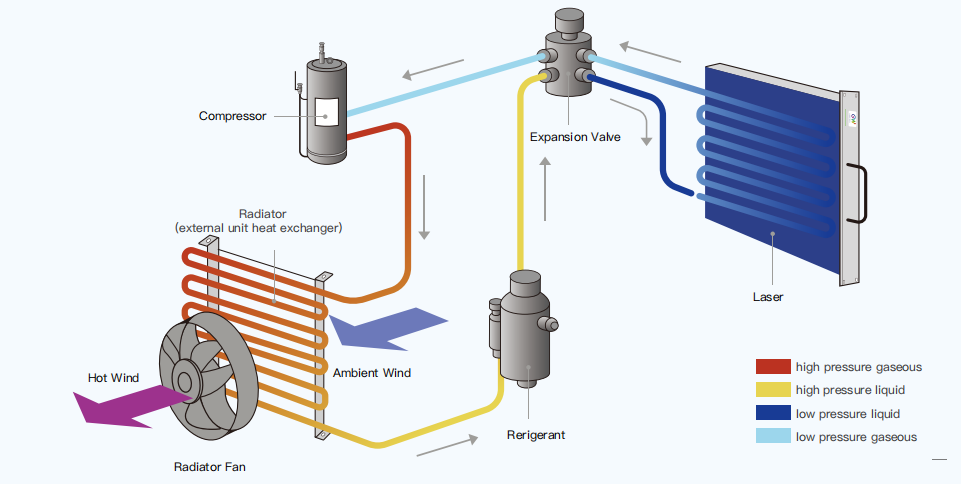

먼저 처리 할 파이프를 확인하십시오. 장비의 사양 (직경 범위 및 벽 두께 제한 등) 에 따라 적절한 파이프를 선택하십시오. 캘리퍼스로 파이프 직경과 벽 두께를 측정하여 장비의 처리 범위를 충족시킵니다 (예: 일반적인 모델은 직경 20-200 mm의 원형 파이프와 20 × 150 × 150 mm의 사각형 파이프를 수용 함). 기름이나 녹이 절삭 정확도에 영향을 미치지 않도록 파이프 표면 (알코올을 사용하여 닦으십시오) 을 청소하십시오. 다음으로 장비를 검사하십시오: 전원 코드와 수냉 파이프가 단단히 연결되어 있고 레이저 헤드 렌즈가 손상되지 않았는지 확인하십시오. 기계를 5-10 분 동안 예열하고 배기 시스템을 켜서 (공기량을 80% 이상으로 조정) 금속 먼지 축적을 방지하십시오.

2. 매개 변수 설정: 매개 변수를 파이프 재질과 일치

파이프 절단 기계 제어 소프트웨어를 열고 파이프 CAD 도면 (DXF 및 PLT 형식 지원) 을 가져오고 절단 경로를 조정하십시오. 둥근 파이프 절단의 경우 "회전 동기화" 를 설정하십시오. 사각 파이프 절단의 경우 "코너 보상" 을 보정하십시오. 파이프 재질에 따라 핵심 매개 변수를 설정하십시오. 스테인레스 스틸 파이프의 경우 60%-80% 출력, 300-500mm/min 속도 및 0.5-0.7MPa 기압을 선택하십시오. 탄소강 파이프의 경우 50%-70% 출력, 400-600mm/min 속도를 선택하십시오. 알루미늄 합금 파이프의 경우, 40%-60% 전력 (과열을 피하기 위해) 및 200-400mm/min 속도를 선택하십시오. 설정을 완료 한 후 "미리보기" 를 클릭하여 경로가 파이프 재질과 겹치지 않거나 초과하지 않는지 확인하십시오.

3. 파이프 클램핑: 정확한 고정이 핵심입니다.

파이프를 기계의 피드 랙에 놓고 센터링 메커니즘과 클램핑 턱을 조정하십시오. 둥근 파이프에는 V 자형 클램프를 사용하고 정사각형 파이프에는 플랫 클램프를 사용하십시오. 파이프 축이 기계의 공급 방향과 평행하고 편차가 ≤ 0.05 mm인지 확인하십시오. 피드 시스템을 시작하고 파이프의 앞쪽 끝을 레이저 헤드 아래로 가져오고 붉은 빛을 사용하여 절단 시작점을 확인하고 파이프를 고정하십시오 (변형을 피하기 위해 적당한 힘을 사용하여).

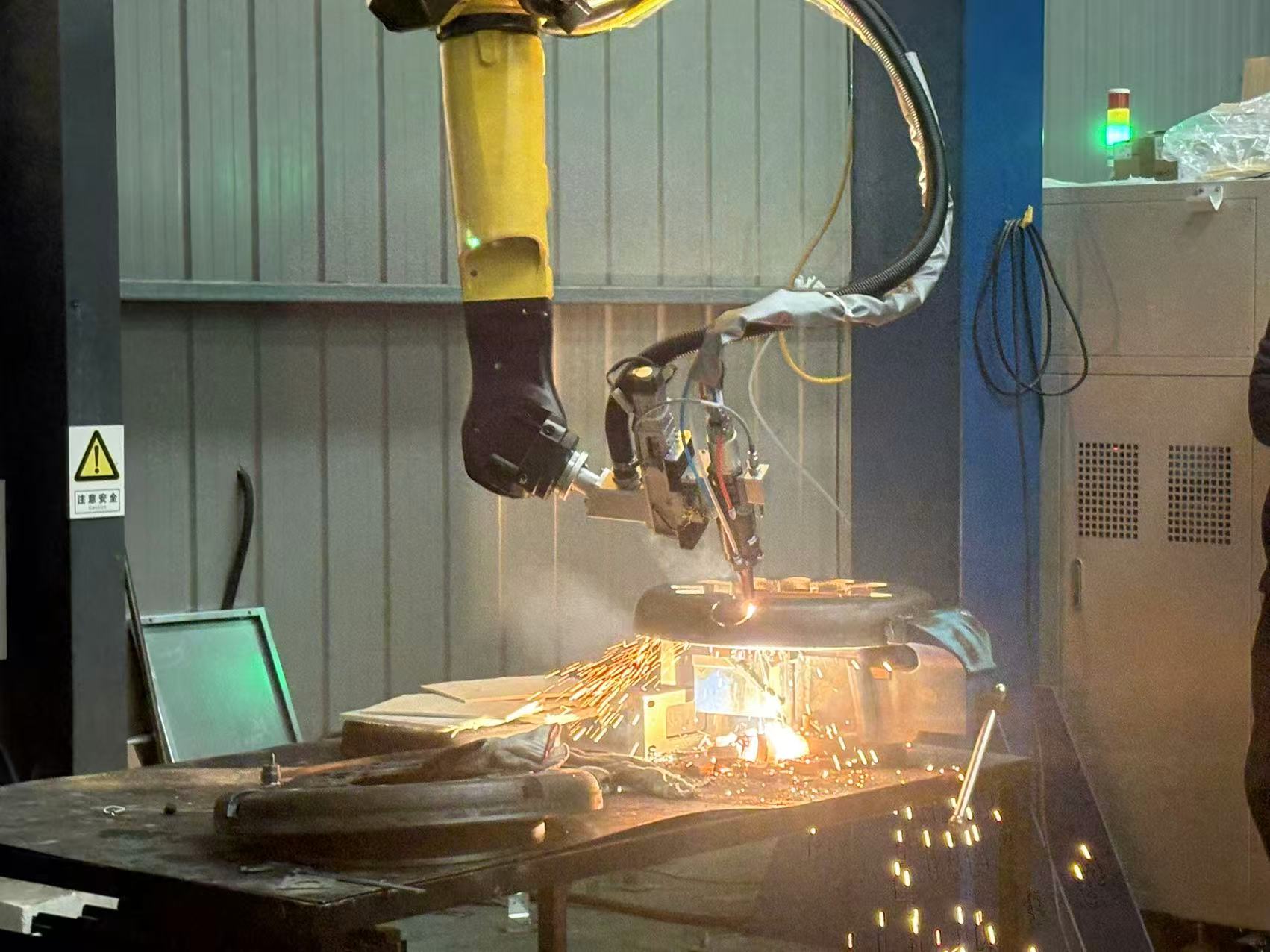

4. 실제 절단: 시작 및 모니터링

"절단 시작" 버튼을 클릭하면 기계가 자동으로 절단 프로세스를 실행합니다. 프로세스 중에 세 가지 요점을 모니터링하십시오. 먼저 절단 불꽃이 균일한지 확인하십시오 (흩어져있는 스파크는 초점 편차를 나타내며 조정을 위해 일시 중지가 필요할 수 있음). 둘째, 파이프가 편향되었는지 확인하십시오 (클램핑 턱이 느슨한 경우 즉시 비상 정지 버튼을 누르십시오). 셋째, 적절한 환기를 보장합니다 (과도한 먼지가있는 경우 필터를 청소하십시오). 절단이 완료되면 기계가 자동으로 파이프를 공급합니다. 고온에서 화상을 피하기 위해 완제품을 제거 할 때 장갑을 착용하십시오.

5. 최종 작업: 셧다운 및 유지 보수

레이저 출력을 비활성화하고 다음 순서로 시스템을 종료하십시오. "소프트웨어> 주 전원> 물 냉각 시스템> 배기 시스템." 작업대에서 파편을 청소하고 무수 에탄올에 담근 렌즈 조직으로 레이저 헤드 렌즈를 닦습니다. 턱에 매주 마모가 있는지 확인하고 안정적인 작동을 보장하기 위해 매월 수냉 시스템 냉각수를 교체하십시오.

이 가이드에 따라 플랫폼 레이저 튜브 절단기의 성능을 극대화하고 가구 튜브, 기계 부품 및 건설 파이프를 포함한 다양한 가공 요구를 쉽게 처리 할 수 있습니다.

Previous: 레이저 마킹 기계 작동 시연: 시작에서 유지 보수까지 5 단계 가이드

Feb 5, 2026

카트는 현재 비어 있습니다..