카트는 현재 비어 있습니다..

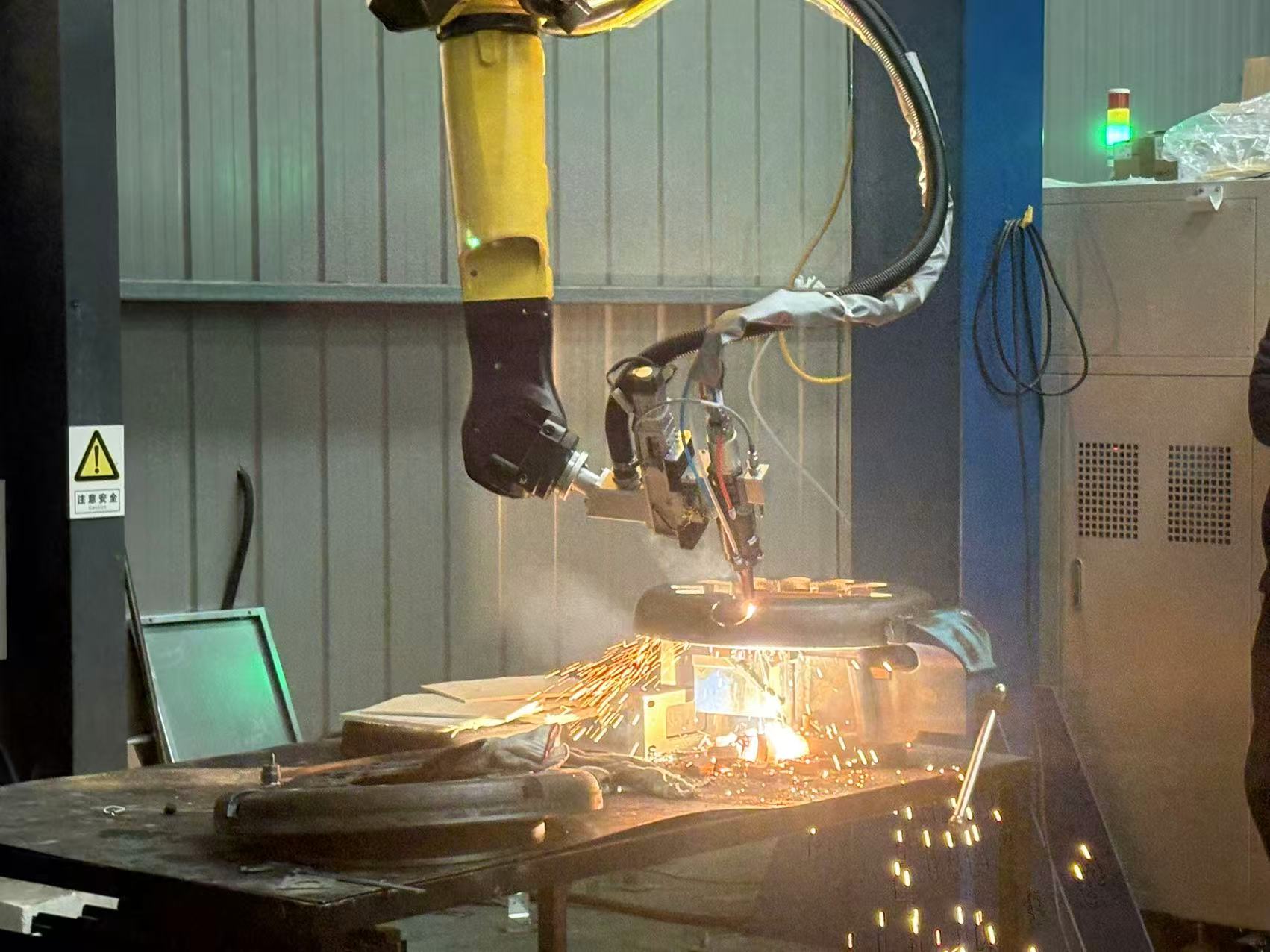

용접 구리 노즐은 용접 총의 핵심 구성 요소입니다. 그것은 전류를 전도하고, 용접 와이어를 운반하고, 아크를 안정화시키는 책임이 있습니다. 생산 공정은 재료 순도 및 가공 정확도를 엄격하게 제어해야합니다. 0.1mm 의 오차조차도 용접 안정성에 영향을 줄 수 있습니다. 다음은 실제 산업 생산을 기반으로 원료에서 완제품까지 표준화 된 단계를 분석 한 것입니다. 각 링크는 구리의 열 전도성과 구조적 강도를 고려해야합니다.

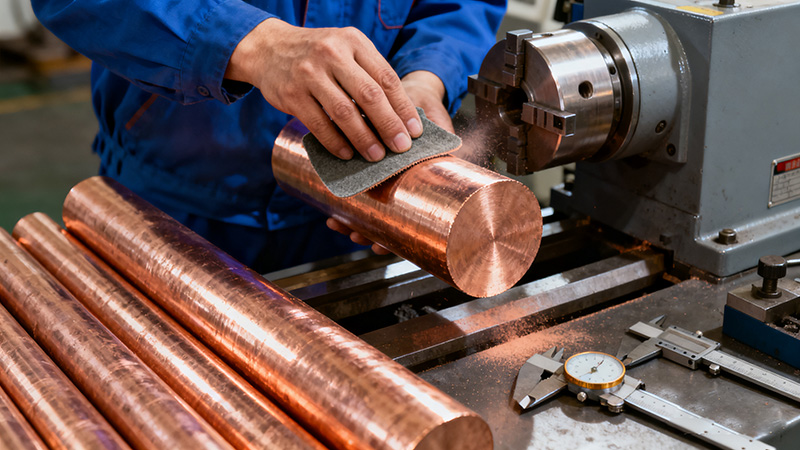

첫 번째 단계는 원료 스크리닝 및 전처리입니다. 기본 재료로서 T2 구리 (구리 함량 ≥ 99.9%) 를 사용하는 것이 바람직하다. 이 구리는 높은 순도와 좋은 전도도를 가지며 용접 중 저항 가열을 줄일 수 있습니다. 먼저 구리 막대를 직경 15-20 mm와 길이 30-50 mm의 블랭크로 자르십시오 (특정 크기는 용접 총 모델에 의해 결정됩니다). 그런 다음 사포를 사용하여 블랭크의 표면을 연마하여 산화물 층과 오일 얼룩을 제거하십시오-산화물 층이 남아 있으면, 후속 가공에서 표면 균열이 나타나 완제품의 밀봉에 영향을 미칩니다.

제 2 단계는 예비 성형 처리이다. CNC 선반을 사용하여 구리 블랭크에 원통형 절단을 수행하십시오. 먼저 구리 노즐의 주요 원통형 구조를 조각 한 다음 한쪽 끝에서 용접 총을 연결하기위한 나사를 조각하십시오 (일반적으로 용접 건 인터페이스와 일치해야하는 M10 또는 M12 사양). 이 단계에서 절단 속도는 800-1000r/min에서 제어되어야합니다. 속도가 너무 빠르면 구리 블랭크가 쉽게 가열되어 변형됩니다. 속도가 너무 느리면 거친 칼 자국이 남기 때문에 나중에 추가 연마가 필요합니다.

세 번째 단계는 코어 터널을 뚫는 것입니다. 구리 노즐의 중앙 구멍은 용접 와이어를 운반하는 열쇠입니다. 트위스트 드릴은 용접 와이어와 일치하는 직경을 가진 구멍을 뚫는 데 필요합니다 (예: 1.0mm 용접 와이어에 적합한 구리 노즐의 경우 구멍 직경을 1.05-1.1 mm로 제어하여 용접 와이어를위한 공간을 남겨 둡니다). 드릴링 할 때 드릴 비트와 구리 블랭크를 동축 상태로 유지해야하며 편차는 ≤ 0.05mm 여야합니다.

네 번째 단계는 표면 처리 및 강화입니다. 먼저 구리 노즐을 초음파 세척기에 넣고 중성 세정제를 사용하여 나머지 구리 칩과 절삭 유체를 제거하십시오. 그런 다음 니켈 도금을 수행하여 구리 노즐 표면에 5-8 μm 두께의 니켈 층을 도금하면 내마모성을 향상시킬 수 없습니다. (용접 와이어의 장기 마찰로 인한 기공의 확대를 피하기 위해) 뿐만 아니라 구리가 산화 및 흑화로부터 서비스 수명을 연장하는 것을 방지합니다. 니켈 도금 후 뜨거운 공기로 건조해야하며 온도가 80-100 ℃에서 제어되어 코팅이 떨어지는 고열을 방지합니다.

다섯 번째 단계는 정확도 테스트입니다. 마이크로 미터를 사용하여 구리 노즐의 외경, 구멍 직경 및 길이를 측정하여 치수가 도면의 요구 사항을 충족하는지 확인하십시오. 그런 다음 기밀성 테스터를 사용하여 0.3MPa 압축 공기에서 구멍 통과의 밀봉을 테스트하십시오. 공기 압력이 5 분 이내에 떨어지지 않으면 구멍이 막히거나 새지 않고 다음 단계로 이동할 수 있습니다. 테스트가 실패하면 선반으로 돌아가서 표준을 충족 할 때까지 다시 수정해야합니다.

마지막 단계는 조립 전에 완성 된 제품을 검사하는 것입니다. 구리 노즐은 실 무결성 (슬립 스레드 없음, 치아 누락) 및 표면 마감 (스크래치 없음, 코팅 결함 없음) 에 대해 하나씩 수동으로 검사됩니다. 자격을 갖춘 완제품은 모델에 따라 포장되며 용접 건으로 조립되기를 기다리고 있습니다. 전체 공정에서 원료 순도, 홀 채널 정확도 및 표면 코팅은 구리 노즐의 사용 효과와 수명을 직접 결정하는 핵심 제어 포인트입니다. 임의의 링크에 있는 오미션은 용접 품질을 저하시킬 수 있다.

Feb 5, 2026

카트는 현재 비어 있습니다..